Die fachgerecht umgesetzte seemäßige Verpackung entspricht den Anforderungen der langen Transportwegen und hält dem mehrfachen Umschlag, der Ein- und Ausladung im Außen- und Innenbereich sowie der dauerhaften Lagerung stand. Dadurch wird gesichert, dass die verpackten Güter unversehrt und korrosionsfrei am Zielort ankommen.

Beim Seetransport wirkt die feuchte und salzhaltige Luft sehr aggressiv auf die transportierten Produkte. Und zwar üben diese Umstände langfristig, ggf. sogar mehrere Wochen lang ihre Wirkung aus. In solchen Fällen ist der Schutz der Produkte enorm wichtig, besonders bei Gütern mit hoher Korrosionsanfälligkeit. Seetransport bedeutet aber gleichzeitig auch eine intensive physische Belastung sowohl beim Ein- und Ausladung als auch während dem ganzen Transportweg.

Wir platzieren die Transportgüter in einem trockenen, korrosionsfreien Raum. Für die Verpackung ist es erforderlich, dass sie mindestens ein Jahr lang Korrosionsschutz gewährleistet. Je nach Spezifikation der Besteller kann dieser Zeitraum sogar mehr als ein Jahr sein.

Bei der Vorbereitung der Verpackung entfernen wir Öl, Fett, Salz, Fingerabdrücke, Schmutz und Verunreinigungen mit Lösungs- und Reinigungsmitteln von jeder Oberfläche, der gegen Korrosion geschützt werden soll. Nach der Reinigung wird das zu schützende Produkt oder Bauteil sofort getrocknet, damit die Reinigungsmittel sowie jede andere Feuchtigkeit von seiner Oberfläche entfernt werden. Vor dem Verpacken wird das Produkt in einen Raum mit niedrigem Luftfeuchtigkeit gestellt, damit die Feuchtigkeit vollkommen verdampfen kann (die Trocknungszeit hängt von der zurückgebliebenen Feuchtigkeit und dem Feuchtigkeitsgehalt der Umgebung an).

Wir schützen alle bearbeiteten, polierten oder anderweitig kritischen Oberflächen durch Konservierung, Verpackung, Deckel, Stöpsel, Befestigung, Deckung oder ein anderes Verfahren vor Korrosion, Staub, Feuchte, Verwitterung oder jedweder anderen Einwirkung, die das Aussehen oder den Betrieb des Geräts oder des Bauteils beeinträchtigen könnte.

Alle äußeren Gewindezapfen werden mit entsprechendem, nicht hygroskopischem Schutzmaterial bedeckt, wie z.B. Kunststoffdeckel oder imprägnierter Holzfaserplatte.

In jeden elektrischen Kasten, Schaltkasten, Sicherungskasten und ins Innere ähnlicher elektrischer Geräte wird die entsprechende Menge an mit VCI-haltigem Korrosionsschutzmittel imprägniertem Material eingelegt, das mindestens ein Jahr lang seine Wirkung ausübt (z.B. bei elektrischen Messgeräten, Reihenklemmen, Schalter, Relais).

Die Vakuumverpackung bietet eine wirksame Korrosionsschutz. Bei der Vakuumverpackung umhüllen wir das verpackte Produkt mit einer luftdichten Folie und aus dem Inneren der Verpackung wird die Luft entfernt. In die Verpackung wird auch feuchtebindendes Material mit eingelegt und die Folie wird am Ende durch Hitze abgeschlossen.

Bei der Befestigung der verpackten Teileinheiten sorgen wir dafür, dass die Holzversteifung die Verpackung nicht durchlochen kann. Die Verpackung muss sicherstellen, dass die polierten und nicht polierten Metalloberflächen mit hygroskopischen oder feuchten Materialien nicht in Kontakt treten können, sofern ihr Schutz nicht durch ein anderes Verfahren gesichert wurde.

Die in Karton oder Kasten verpackten Einheiten werden zusätzlich versteift und an ihre Stelle gefestigt. Stoß- und schwingungsdämpfende Elemente werden auch gewährleistet. Jede Kiste wird sicher verschlossen. Unter die Stapelgüter wird eine entsprechend konstruierte Palette gelegt, die das Heben mit Gabelstapler oder mit Flaschenzug ermöglicht.

Für die Vakuumverpackung verwenden wir spezielle Schrumpffolie, da die transparente Haftfolie zu diesem Zweck nicht geeignet ist. Bei der Gestaltung der Schrumpffolie achten wir darauf, dass kein Wasser in den tieferen Teilen der Verpackung ansammeln und somit das Produkt nicht korrodieren kann. Um dies sicherzustellen festigen wir Agrarfolie im Inneren des Deckels der Kiste.

Ins Innere der Verpackung wird feuchtebindendes Material eingelegt. Das feuchtebindende Material darf nicht mit dem verpackten Produkt in Berührung kommen, und die entsprechende Menge soll innerhalb des Verpackung gleichmäßig verteilt werden. Beim Auswahl des feuchtebindenden Materials werden die Größe des Luftraums, die Art und Beschaffenheit des verwendeten Materials, der Feuchtigkeitsanteil um die Verpackung, die Dauer der Lagerung sowie verschiedene Atmosphärenparameter berücksichtigt. Es ist wichtig zu beachten, dass feuchtebindende Materialien nicht in selbem Luftraum mit VCI-haltigen Korrosionsschutzmitteln verwendet werden dürfen. Im Falle eines größeren geschlossenen Raumes werden die Säcke mit dem feuchtebindenden Material aufgehängt, damit die Feuchtigkeit entfernt vom verpackten Produkt gesammelt wird.

Nach Bedarf werden neben den feuchtebindenden Materialien auch Feuchtigkeitsanzeiger eingesetzt. Der Feuchtigkeitsanzeiger wird hinter ein Kontrollfenster eingelegt, unmittelbar hinter die Sperrschicht und möglichst weit entfernt vom feuchtebindenden Material.

Die Obergrenze des Produktgewichtes in der Kiste wird von der Ladefähigkeit der Kiste (Standards), der Art des Transports sowie dem Hebeverfahren bestimmt. Bei Produkten mit erheblichem Gewicht prüfen wir die Ladefähigkeit der Verpackungselementen durch statische Berechnungen. Das Gewicht von großen Elektromotoren, Generatoren, Transformatoren kann mehreren Tonnen betragen, wobei Geräte von 80-90 Tonnen auch keine Seltenheit sind. In solchen Fällen ist die Ladefähigkeitsprüfung der Tragwerkskonstruktion verbindlich. Im Extremfall kann auch das verpackte Gerät selbst als Tragwerk funktionieren (falls das Produkt selbst über einen Lastbock verfügt) – beim Aufheben eines großen Generators mit dem Kran z.B. trägt der Generator die Kiste und nicht umgekehrt. Mit dieser Lösung können die Verpackungskosten auf einem Optimalniveau gehalten werden.

Falls das verpackte Gerät einen Wartungsbedarf hat, versehen wir die Verpackung mit Scharniertüren und/oder abdeckbaren Zugriffsöffnungen.

Bei der Verpackungsplanung vermeiden wir unnötige Überstände, Platten und Kasten. Überstände erhöhen ja das Transportvolumen, demzufolge auch die Transportkosten. Die Transportkisten konstruieren wir mit einer möglichst kompakter Form und dem kleinstmöglichen Volumen, außerdem reduzieren wir Lufträume weitestgehend. Weitere Zubehöre werden, falls die Möglichkeit besteht, immer ins Innere des Verpackungskonstruktes gelegt. Dabei werden die Zubehöre immer sorgfältig befestigt, um Verschiebungen vorzubeugen.

Das zur Verpackung und Befestigung verwendete Holz entspricht den Vorschriften des ISPM 15 – Standards, ist frei von Rinde, lebendigen Insekten und Pflanzen sowie Insektenbohrungen. ISPM 15 schreibt vor, dass alle Verpackungsmaterialien aus Holz wärmebehandelt werden, unabhängig von der Herkunft.

Bei der Außenschicht achten wir in besonderem Maße auf die wasserdichte Gestaltung. Alle Schachteln, Kisten und Kasten werden so gebaut, dass kein Wasser eindringen und das Packgut korrodieren kann. Stauwasser darf sich auf dem Deckel der Außenschicht nicht bilden, kann aber unten ausfließen.

Die Verpackungen werden in Kistenform oder auf Skids finalisiert. An der Außenseite des Packstücks werden die Schwerpunktlage sowie die internationalen Handhabungshinweise markiert und die Verpackungsliste bzw. das Lagerungsverzeichnis angehaftet. Das Lagerungsverzeichnis enthält alle Informationen zur Lagerung im Innen- und Außenraum in schriftlicher Form.

Im Falle vom Containertransport erstellen wir den optimalen Ladeplan, der die bestmögliche Platznutzung der Container sichert.

Die trockene Verpackung, die den Anforderungen vom Seetransport entgegenkommt.

Bei der physischen Verteilung der Güter und Produkte ist die Funktion „Verpackung“ das wichtigste Zwischenglied in der logistischen Kette. Bei der Planung und Gestaltung der Verpackung ist es wichtig, dass die Verpackungsfachleute in erster Linie nicht nur ihr Fachwissen nutzen. Sie müssen alles Mögliche dafür tun, das Gleichgewicht zwischen dem ökonomischen Wert und der Verletzungsanfälligkeit des Packguts sowie denjenigen aggressiven Einwirkungen zu finden, die das verpackte Produkt während dem Transport zum Verwendungspunkt treffen könnten.

Die fachgerecht umgesetzte Verpackung entspricht den Anforderungen der langen Transportwegen und hält dem mehrfachen Umschlag, der Ein- und Ausladung im Außen- und Innenbereich sowie der dauerhaften Lagerung stand. Die Verpackung hält der Wirkung von Feuchtigkeit, Schimmel, Verschmutzungen, Rost und Korrosion stand und sichert, dass das Packgut unversehrt und korrosionsfrei am Zielort ankommt.

Beim Seetransport wirkt die feuchte und salzhaltige Luft sehr aggressiv auf die transportierten Produkte. Und zwar üben diese Umstände langfristig, ggf. sogar mehrere Wochen lang ihre Wirkung aus. In solchen Fällen ist der Schutz der Produkte enorm wichtig, besonders bei Gütern mit hoher Korrosionsanfälligkeit. Seetransport bedeutet aber gleichzeitig auch eine intensive physische Belastung sowohl beim Ein- und Ausladung als auch während dem ganzen Transportweg.

Bild 1. Die Teileinheiten des verpackten Geräts werden durch Versteifung im Inneren der Verpackung befestigt.

Wir platzieren die Transportgüter in einem trockenen, korrosionsfreien Raum. Für die Verpackung ist es erforderlich, dass sie mindestens ein Jahr lang Korrosionsschutz gewährleistet. Je nach Spezifikation der Besteller kann dieser Zeitraum sogar mehr als ein Jahr sein.

Bei der Vorbereitung der Verpackung entfernen wir Öl, Fett, Salz, Fingerabdrücke, Schmutz und Verunreinigungen mit Lösungs- und Reinigungsmitteln von jeder Oberfläche, der gegen Korrosion geschützt werden soll. Nach der Reinigung wird das zu schützende Produkt oder Bauteil sofort getrocknet, damit die Reinigungsmittel sowie jede andere Feuchtigkeit von seiner Oberfläche entfernt werden. Vor dem Verpacken wird das Produkt in einen Raum mit niedrigem Luftfeuchtigkeit gestellt, damit die Feuchtigkeit vollkommen verdampfen kann (die Trocknungszeit hängt von der zurückgebliebenen Feuchtigkeit und dem Feuchtigkeitsgehalt der Umgebung an).

Wir schützen alle bearbeiteten, polierten oder anderweitig kritischen Oberflächen durch Konservierung, Verpackung, Deckel, Stöpsel, Befestigung, Deckung oder ein anderes Verfahren vor Korrosion, Staub, Feuchte, Verwitterung oder jedweder anderen Einwirkung, die das Aussehen oder den Betrieb des Geräts oder des Bauteils beeinträchtigen könnte.

Alle äußeren Gewindezapfen werden mit entsprechendem, nicht hygroskopischem Schutzmaterial bedeckt, wie z.B. Kunststoffdeckel oder imprägnierter Holzfaserplatte.

In jeden elektrischen Kasten, Schaltkasten, Sicherungskasten und ins Innere ähnlicher elektrischer Geräte wird die entsprechende Menge an mit VCI-haltigem Korrosionsschutzmittel imprägniertem Material eingelegt, das mindestens ein Jahr lang seine Wirkung ausübt (z.B. bei elektrischen Messgeräten, Reihenklemmen, Schalter, Relais).

Die Vakuumverpackung bietet eine wirksame Korrosionsschutz. Bei der Vakuumverpackung umhüllen wir das verpackte Produkt mit einer luftdichten Folie und aus dem Inneren der Verpackung wird die Luft entfernt. In die Verpackung wird auch feuchtebindendes Material mit eingelegt und die Folie wird am Ende durch Hitze abgeschlossen.

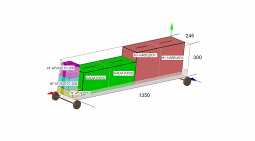

Bild 2. Um eine rationelle Platznutzung zu erzielen werden die Teileinheiten zusammengefügt.

Bei der Befestigung der verpackten Teileinheiten sorgen wir dafür, dass die Holzversteifung die Verpackung nicht durchlochen kann. Die Verpackung muss sicherstellen, dass die polierten und nicht polierten Metalloberflächen mit hygroskopischen oder feuchten Materialien nicht in Kontakt treten können, sofern ihr Schutz nicht durch ein anderes Verfahren gesichert wurde.

Die in Karton oder Kasten verpackten Einheiten werden zusätzlich versteift und an ihre Stelle gefestigt. Stoß- und schwingungsdämpfende Elemente werden auch gewährleistet. Jede Kiste wird sicher verschlossen. Unter die Stapelgüter wird eine entsprechend konstruierte Palette gelegt, die das Heben mit Gabelstapler oder mit Flaschenzug ermöglicht.

Für die Vakuumverpackung verwenden wir spezielle Schrumpffolie, da die transparente Haftfolie zu diesem Zweck nicht geeignet ist. Bei der Gestaltung der Schrumpffolie achten wir darauf, dass kein Wasser in den tieferen Teilen der Verpackung ansammeln und somit das Produkt nicht korrodieren kann. Um dies sicherzustellen festigen wir Agrarfolie im Inneren des Deckels der Kiste.

Ins Innere der Verpackung wird feuchtebindendes Material eingelegt. Das feuchtebindende Material darf nicht mit dem verpackten Produkt in Berührung kommen, und die entsprechende Menge soll innerhalb des Verpackung gleichmäßig verteilt werden. Beim Auswahl des feuchtebindenden Materials werden die Größe des Luftraums, die Art und Beschaffenheit des verwendeten Materials, der Feuchtigkeitsanteil um die Verpackung, die Dauer der Lagerung sowie verschiedene Atmosphärenparameter berücksichtigt. Es ist wichtig zu beachten, dass feuchtebindende Materialien nicht in selbem Luftraum mit VCI-haltigen Korrosionsschutzmitteln verwendet werden dürfen. Im Falle eines größeren geschlossenen Raumes werden die Säcke mit dem feuchtebindenden Material aufgehängt, damit die Feuchtigkeit entfernt vom verpackten Produkt gesammelt wird.

Nach Bedarf werden neben den feuchtebindenden Materialien auch Feuchtigkeitsanzeiger eingesetzt. Der Feuchtigkeitsanzeiger wird hinter ein Kontrollfenster eingelegt, unmittelbar hinter die Sperrschicht und möglichst weit entfernt vom feuchtebindenden Material.

Bild 3. Der Inhalt der Verpackung wird mit Schrumpffolie umhüllt und die Luft wird vom Inneren abgepumpt.

Die Obergrenze des Produktgewichtes in der Kiste wird von der Ladefähigkeit der Kiste (Standards), der Art des Transports sowie dem Hebeverfahren bestimmt.

Bei Produkten mit erheblichem Gewicht prüfen wir die Ladefähigkeit der Verpackungselementen durch statische Berechnungen. Das Gewicht von großen Elektromotoren, Generatoren, Transformatoren kann mehreren Tonnen betragen, wobei Geräte von 80-90 Tonnen auch keine Seltenheit sind. In solchen Fällen ist die Ladefähigkeitsprüfung der Tragwerkskonstruktion verbindlich. Im Extremfall kann auch das verpackte Gerät selbst als Tragwerk funktionieren (falls das Produkt selbst über einen Lastbock verfügt) – beim Aufheben eines großen Generators mit dem Kran z.B. trägt der Generator die Kiste und nicht umgekehrt. Mit dieser Lösung können die Verpackungskosten auf einem Optimalniveau gehalten werden.

Bild 4. Das verpackte Gerät wird mit seemäßiger Folie umhüllt.

Falls das verpackte Gerät einen Wartungsbedarf hat, versehen wir die Verpackung mit Scharniertüren und/oder abdeckbaren Zugriffsöffnungen.

Bei der Verpackungsplanung vermeiden wir unnötige Überstände, Platten und Kasten. Überstände erhöhen ja das Transportvolumen, demzufolge auch die Transportkosten. Die Transportkisten konstruieren wir mit einer möglichst kompakter Form und dem kleinstmöglichen Volumen, außerdem reduzieren wir Lufträume weitestgehend. Weitere Zubehöre werden, falls die Möglichkeit besteht, immer ins Innere des Verpackungskonstruktes gelegt. Dabei werden die Zubehöre immer sorgfältig befestigt, um Verschiebungen vorzubeugen.

Das zur Verpackung und Befestigung verwendete Holz entspricht den Vorschriften des ISPM 15 – Standards, ist frei von Rinde, lebendigen Insekten und Pflanzen sowie Insektenbohrungen. ISPM 15 schreibt vor, dass alle Verpackungsmaterialien aus Holz wärmebehandelt werden, unabhängig von der Herkunft.

Bei der Außenschicht achten wir in besonderem Maße auf die wasserdichte Gestaltung. Alle Schachteln, Kisten und Kasten werden so gebaut, dass kein Wasser eindringen und das Packgut korrodieren kann. Stauwasser darf sich auf dem Deckel der Außenschicht nicht bilden, kann aber unten ausfließen.

Bild 5. Die Verpackungen werden in Kisten mit Gitter- oder Vollwand gestellt.

Die Verpackungen werden in Kistenform oder auf Skids finalisiert. An der Außenseite des Packstücks werden die Schwerpunktlage sowie die internationalen Handhabungshinweise markiert und die Verpackungsliste bzw. das Lagerungsverzeichnis angehaftet. Das Lagerungsverzeichnis enthält alle Informationen zur Lagerung im Innen- und Außenraum in schriftlicher Form.

Im Falle vom Containertransport erstellen wir den optimalen Ladeplan, der die bestmögliche Platznutzung der Container sichert.

Bild 6. Der optimale Ladeplan.